无尘粉碎系统 脉冲式气流混合系统 自动提升料斗混合机 无尘投料站 吨袋卸料机 真空输送设备 计量分装机 CIP清洗单元 代理设备—干法制粒机

(股票代码300430)

摘要:基于新一代信息通信技术与先进制造技术深度融合的智能制造已经成为制造领域的主流发展趋势。本文主要通过分析智能制造在精细化工车间的应用,指出其在改进生产环境、改善企业生产效率、提高管理水平等方面的作用,以期对提高化工行业的智能制造能力成熟度提供一定借鉴。

关键词:精细化工;智能制造;智能制造能力成熟度。

Application of Intelligent Manufacturing in the Chemical Industry

Liu zong yong, Liu bo wei, Wang zhen, Zhao gang, Yang mao

(Beijing Chieftain Control Engineering Technology Co., Ltd, Beijing, 100029)

Abstract: Intelligent manufacturing based on the deep integration of new generation information communication technology and advanced manufacturing technology, which has become the mainstream development trend in the manufacturing field. This paper mainly analyzes the application of intelligent manufacturing in chemical synthesis workshop, and points out its role in improving production environment, improving enterprise production efficiency, and improving management level, so as to provide some reference for improving the maturity of intelligent manufacturing capability in chemical industry.

Keywords: fine chemical industry, intelligent manufacturing, maturity of intelligent manufacturing capability

一、引言

化工行业在国民经济中占有重要的地位,根据国家统计局数据显示,化工行业主营收入占全国GDP大致在12 %-17%。因此,化工行业的对于社会可持续发展具有重要的现实意义。

智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。智能制造不是指某项技术,而是能决定社会形态的生产方式。从手工制造到流水线批量制造,人类社会的生产方式正在进入智能制造。在此过程中,美国工业网络、德国工业4.0、中国制造2025等思维融入到工业制造生产模式中,产业形态出现较大的变化。我国的《“十四五”智能制造发展规划》明确提出了“到2025年,智能制造能力成熟度水平明显提升”的转型升级目标。

根据智能制造能力成熟度模型[1],其给出了人员、技术、资源和制造这四个智能制造能力提升的能力要素,能力要素分能力域,能力域按流程型制造企业或离散型制造企业再细分能力子域。成熟度等级分成五级。一级为规划级,要求企业应开始对实施智能制造的基础和条件进行规划,能够对核心业务活动(设计、生产、物流、销售、服务)进行流程化管理。二级为规范级,要求企业应采用自动化技术、信息化技术手段对核心装备和核心业务活动等进行改造和规范,实现单一业务活动的数据共享。三级为集成级,要求企业应对装备、系统等开展集成,实现跨业务活动间的数据共享。四级为优化级,要求企业应对人员、资源、制造等进行数据挖掘,形成知识、模型等,实现对核心业务活动的精准预测和优化。五级为引领级,要求企业应基于模型持续驱动业务活动的优化和创新,实现产业链协同并衍生新的制造模式和商业模式。

二、化工行业智能制造现状

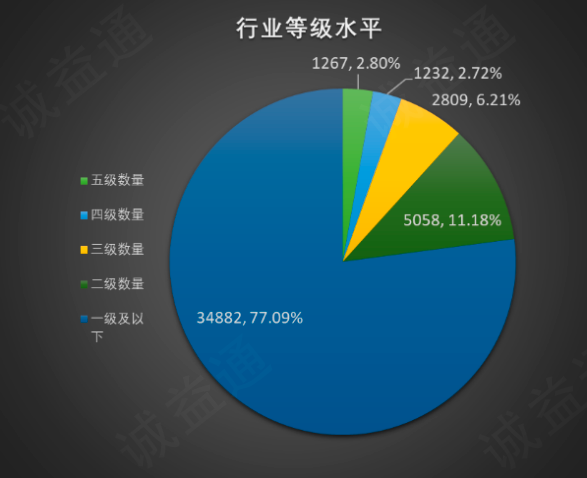

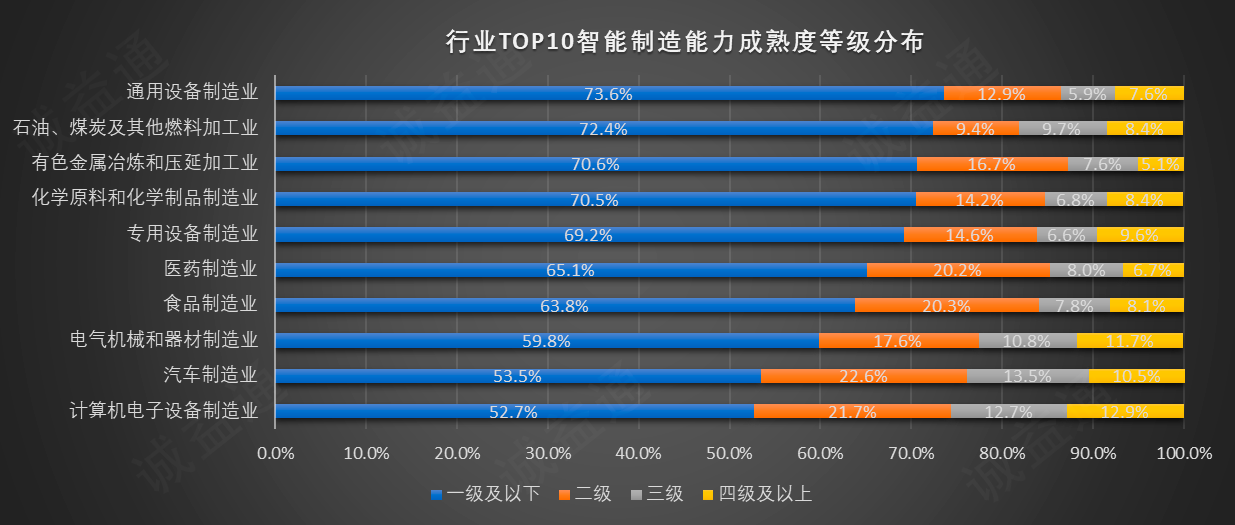

目前,智能制造评估评价公共服务平台上公开了覆盖31类行业、45000多家的制造企业的智能制造能力成熟度自诊断数据。图1数据显示,目前我国77.09%的制造企业处于一级及以下水平,达到二级、三级的制造企业分别占比为11.18%以及6.21%,四级的制造企业占比为2.72%,五级制造企业占比达2.80%。图2显示,医药制造业、化学原料和化学制品制造业在31类行业中智能制造能力成熟度分别排第五、第七。医药制造业的行业水平为1.74,其中,一级及以下占比为65.1%、二级占比20.2%、三级占比8.0%、四级及以上占比6.7%。化学原料和化学制品制造业行业水平为1.64,其中,一级及以下占比为70.5%、二级占比14.2%、三级占比6.8%、四级及以上占比8.4%。

图 1 行业等级水平

图 2 行业TOP10智能制造能力成熟度等级分布

从企业类型及规模来看,中小微企业数量占比达到88.64%,全国一级及以下水平的企业中有95.09%是中小微企业,国有大型企业的智能制造能力成熟度较高。在化工行业,尤其是精细化工行业,中小微民营企业数量占比较高,这类企业在人员、技术、资源和制造环节都存在较大的差距,制约着企业智能化转型升级。

三、提高化工行业智能制造能力成熟度水平的实施途径

1、人员方面

人员能力要素在智能制造成熟度中的权重占比为6%[2]。人员能力要素包括组织战略、人员技能两个能力域。企业应制定智能制造发展规划,并对所需资源进行投资。根据公司的智能制造规划,组建智能制造责任部门,引进智能制造专业人员,搭建组织架构,组建团队,建设相关制度,推动规划落地实施。

在精细化工企业,多数情况下由工程装备部门负责智能制造的规划与落地,人员具备一定的专业能力,但因非专职,可能会有一定的局限性。同时,车间生产操作人员可能在智能制造方面的知识储备较少或没有,需要加强培训。

2、技术方面

技术能力要素在智能制造成熟度中的权重占比为11%。技术能力要素包括数据、集成、信息安全三个能力域。主要是能通过信息通信技术,实现数据采集及分析,跨业务活动的设备、系统间的集成及信息安全防护措施。企业应建立整体集成规划及架构设计规范,从数据完整性、数据保密性、数据备份和恢复等几方面考虑和规划;根据建设规划,建设生产过程管理控制网络系统,如MES,实现生产过程工艺、质量数据自动采集、储存、备份、共享;进一步实现电子批记录,和过程辅助记录无纸化。并实现对生产作业计划、生产资源、质量信息等关键数据的动态监测和共享,如ERP。

目前,较多的精细化工企业通过DCS,已经实现了关键设备、流程的数据采集、集成及部分流程自动化控制。但在数据分析及利用上还存在短板。

3、资源方面

资源能力要素在智能制造成熟度中的权重占比为6-15%。资源能力要素包括装备、网络两个能力域。主要是提高关键工序设备的数字化、信息化水平,及建立工业控制网络。企业应完成关键生产设备的数字化应用,需要加强生产网络与办公网络的分离与管理。采用信息安全软件、系统和设备,建立工厂综合信息安全管控平台,实现关键业务数据冗余备份、自动恢复、应急响应等保障能力。

装备在精细化工行业尤为重要,借助工业控制网络、智能装备能实现较高程度的自动化水平,打好了智能化建设和提升的设备基础。

4、制造方面

制造能力要素在智能制造成熟度中的权重占比为68-77%。制造能力要素包括设计、生产、物流、销售及服务五个能力域。细分的能力子域较多,其中生产作业、物流及销售能力子域权重占比较大。生产作业主要是能根据生产作业计划实现数字化下发工艺文件,监测关键数据,自动判断关键工序质量,并实现产品信息可追溯。物流主要是能通过仓储管理系统对物流信息进行管理,并具备异常报警、路径规划等功能。销售主要是能根据市场情况自动生产销售计划,并根据客户需求的变化动态调整设计、采购、生产、物流等计划。有条件的,可建立电子商务平台,并与企业级信息系统集成。

精细化工企业生产环节多,协作关系复杂,生产关联性强,情况变化快,某一局部发生故障,或某一措施没有按期实现,都会对整个生产系统产生影响。计划与调度较大程度依赖于人员对生产过程中的波动及风险进行判断,研究分析影响生产的各种因素,根据不同情况采取相应对策。所以,在计划与调度、生产作业这两个能力子域是需要人员较多的参与。

四、结论

整体处于智能化转型初级阶段,一级及以下水平占比较多。在资源、资金不占优势的中小微企业中,需要统筹发展,根据自身情况寻找发力点,以提升智能制造成熟度水平。系统间的集成与数据互联是高成熟度提升的关键[3]。人员、资源、制造智能制造能力成熟度的提升,必然是个系统间协作、数据采集及分析的过程。但基于数据的智能决策管理仍面临巨大挑战。

参考文献

[1] GB/T 39116-2020 智能制造能力成熟度模型[S].

[2] GB/T 39117-2020 智能制造能力成熟度评估方法[S].

[3] 中国电子技术标准化研究院. 智能制造发展指数报告(2021)[R]. 北京: 2022. 22-23.